Industria 4.0 per nuove sfide

Per rispondere alle sfide ambientali e alle nuove esigenze dei clienti, controllando al contempo la qualità e la catena di fornitura, l’industria dovrà essere agile, sostenibile e digitale.

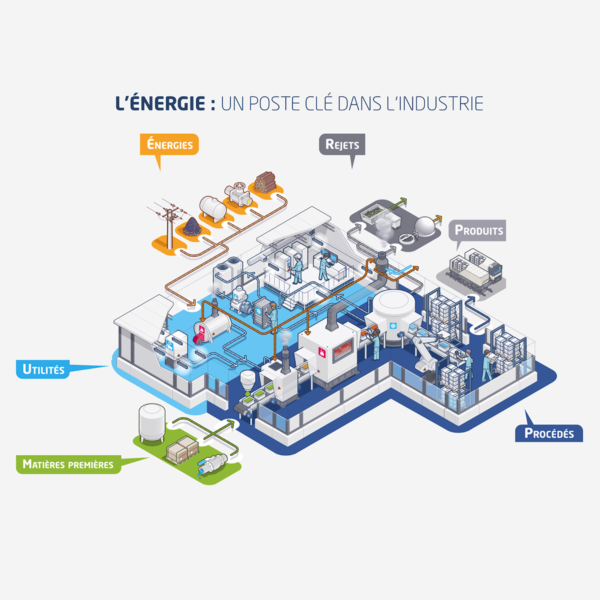

Qualunque sia il settore industriale, il suo impatto ambientale non può più essere ignorato. Anche la fabbrica sta diventando sempre più connessa e l’intelligenza artificiale si sta inserendo nel processo decisionale per ottimizzare le prestazioni operative (capacità di produzione, tasso di produttività, tempo del ciclo di produzione, ecc.) e la gestione dell’energia.

Quali sono le principali sfide che l’industria deve affrontare oggi? Come possiamo sfruttarle per guadagnare in competitività ed efficienza?

1. Controllo dei costi e performance industriale

Che lavoriate in una PMI o in un'ETI, il controllo della qualità e dei costi è una priorità. Una migliore gestione dell'energia consente di realizzare risparmi di bilancio e di controllare meglio l'impatto della variabilità della produzione sul consumo energetico.

2. Implementazione della norma ISO 50001

Pur esentando i produttori dagli audit energetici obbligatori, la norma ISO 50001 stabilisce processi standardizzati per la comprensione dei consumi e lo sviluppo di una strategia di efficienza energetica sostenibile. La sfida consiste nell'applicarla con successo senza preoccuparsi della conformità e identificando i KPI pertinenti.

3. Decarbonizzazione dell'industria

Nel 2018, l'industria è responsabile del 18% delle emissioni globali di CO2, soprattutto a causa della produzione e del consumo di energia. La riduzione delle emissioni di carbonio delle fabbriche è quindi una questione prioritaria per limitare il loro impatto ambientale e migliorare la competitività industriale.

4. Trasformazione digitale dell'industria

La Fabbrica 4.0 si basa sull'IoT e sui dati per ottimizzare il processo decisionale e le prestazioni industriali. Per quanto riguarda l'energia, i limiti del monitoraggio dei consumi tramite Excel si fanno presto sentire: errori di inserimento, mancanza di cronologia o di unità, file di grandi dimensioni... La digitalizzazione del vostro strumento di performance energetica è un primo passo rapido nella vostra strategia di trasformazione digitale!

Perché mettere l'efficienza energetica al centro delle preoccupazioni industriali?

Perché mettere l’efficienza energetica al centro delle preoccupazioni industriali?

L’efficienza energetica industriale – o efficienza energetica – si riferisce al funzionamento di un sistema (fabbrica, macchina, ecc.) il cui consumo energetico è ridotto al minimo a parità di qualità e produzione.

L’industria francese consumerà il 19% (27 Mtep) del consumo finale di energia in Francia nel 2019 e ha ancora molte fonti accessibili di risparmio energetico e un grande potenziale di ottimizzazione dei consumi, in particolare per i siti con tassi di produzione variabili.

Pertanto, gli obiettivi legati alla transizione energetica e ambientale implicano una riduzione del consumo energetico industriale del 14% tra il 2019 e il 2028.

19%

È la quota del consumo finale di energia elettrica dell'industria italiana (2021)

30%

È la stima del potenziale medio di miglioramento dell'efficienza energetica per l'industria francese.

I benefici dell'efficienza energetica industriale

- Redditività economica e competitività: ridurre la quota dei costi energetici nel prezzo di costo dei vostri prodotti, ottenere una migliore previsione dei vostri consumi (forecast),aumentare la vostra resistenza energetica alle tensioni del mercato petrolifero nei prossimi anni.

- Sociale: creare posti di lavoro all’interno delle vostre strutture industriali per la gestione dell’energia (ad esempio, Energy Manager).

- Ambiente: ridurre e monitorare con precisione le emissioni di CO2 e i costi energetici dalla fabbrica alla sede centrale.

Come agire? Sfruttando i dati che già esistono nei vostri impianti!

Per migliorare le prestazioni energetiche, non è necessariamente prioritario investire in nuovi sensori intelligenti in un piano di misurazione. Nei vostri stabilimenti sono già disponibili molti dati che possono essere utilizzati per individuare potenziali risparmi:

- Dati sul consumo energetico: raccolti dal contatore centrale o dai sottometri, riguardano l’energia primaria e le utenze (curva di carico dell’elettricità, bollette dell’acqua e del gas, ecc.)

- Dati di produzione e di attività: raccolti manualmente o nel vostro ERP (referenze, ordini di produzione, tassi di produzione, indicatori di performance, manutenzione, team in servizio, ecc.)

- Dati meteorologici

La raccolta, l’ordinamento e l’analisi di questi dati storici permette di identificare e ponderare l’influenza dei vari fattori sul consumo energetico, prima di implementare il monitoraggio in tempo reale degli indicatori di performance nel software di gestione dell’energia e realizzare i risparmi (kWh et CO2).

Per andare oltre, l’intelligenza artificiale permette di essere più proattivi e di identificare, in tempo reale, la differenza tra il vostro consumo effettivo e quello dei digital twins che replicano le vostre migliori pratiche di consumo su serie specifiche.

Leggere le nostre success stories

Nel laminatoio principale sono stati consumati 250 GWh nel 2019, pari a 6 milioni di euro. Per noi è molto importante avere una produzione sostenibile e quindi ridurre il nostro consumo energetico e la nostra impronta di carbonio.

Souad Mejri - Ingegnere per l'ambiente e l'energia presso il sito ArcelorMittal Belval

Sappiamo che dobbiamo ottenere circa 400 kW per far funzionare i compressori, la caldaia e la rete di raffreddamento. È un dato incomprimibile. Abbiamo scelto di vederla come un'opportunità per noi.

Philippe Cloarec - Direttore Industriale del Gruppo Hénaff

Volete saperne di più?

Non esitate a contattarci