L'industrie 4.0 pour de nouveaux challenges

Pour répondre aux enjeux environnementaux et aux nouvelles exigences des clients tout en maîtrisant sa qualité et sa chaîne logistique, l’industrie devra être agile, durable et digitale.

Quel que soit son secteur industriel, on ne peut plus ignorer son impact environnemental. L’usine devient également de plus en plus connectée, et l’IA s’invite dans les processus de prise de décision pour optimiser la performance opérationnelle (capacité de production, taux de productivité, durée des cycles de production…) et la gestion énergétique.

Quels sont les grands enjeux auxquels l’industrie fait aujourd’hui face ? Comment en tirer parti pour gagner en compétitivité et en efficience ?

1. Maîtrise des coûts et performance industrielle

Que l'on travaille dans une PMI ou une ETI, la maîtrise de la qualité et des coûts est une priorité. Un meilleur pilotage énergétique vous permet de faire des économies budgétaires et de mieux maîtriser l'impact de la variabilité de votre production sur vos consommations énergétiques.

2. Mise en place de la norme ISO 50001

Tout en exemptant les industriels des audits énergétiques obligatoires, l'ISO 50001 établit des processus standardisés pour comprendre ses consommations et développer une stratégie pérenne d'efficience énergétique. L'enjeu est de réussir sa mise en place sans souci de conformité et en identifiant les KPI pertinents.

3. Décarbonation de l'industrie

En 2018, l’industrie représente 18% des émissions de CO2 mondiales, majoritairement issues de la production et consommation d'énergie. Réduire les émissions carbone des usines est donc un enjeu prioritaire pour limiter leur impact environnemental et pour améliorer la compétitivité industrielle.

4. Transformation digitale industrielle

L'usine 4.0 s'appuie sur l'IoT et la donnée pour optimiser la prise de décision et la performance industrielle. Concernant l'énergie, les limites du suivi des consommations via Excel se font vite ressentir : erreurs de saisie, absence d'historique ou d'unités, fichiers volumineux... Digitaliser votre outil de performance énergétique est un premier pas rapide dans votre stratégie de transformation numérique !

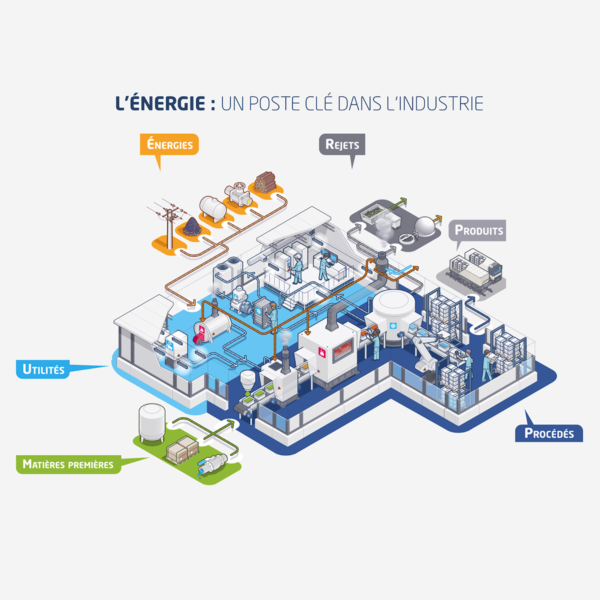

Pourquoi placer l'efficacité énergétique au coeur des préoccupations industrielles ?

L’efficacité énergétique industrielle – ou efficience énergétique – désigne le fonctionnement d’un système (usine, machine…) dont la consommation d’énergie est minimisée pour une qualité et un rendement de production identiques.

L’industrie française consomme 19% (27 Mtep) de la consommation finale énergétique française en 2019. Elle dispose encore de nombreux gisements d’économies d’énergie accessibles et d’un large potentiel d’optimisation des consommations, en particulier les sites dont le rythme de production est variable.

Aussi, les objectifs liés à la transition énergétique et environnementale supposent une réduction des consommations énergétiques industrielles de 14% entre 2019 et 2028.

19%

C'est la part de consommation en énergie finale de l'industrie française (2019)

30%

C'est le potentiel moyen d'amélioration de l'efficacité énergétique estimée pour l'industrie française

Les avantages de l'efficacité énergétique industrielle

- Rentabilité économique et compétitivité : diminuez la part du coût de l’énergie dans le prix de revient de vos produits, obtenez une meilleure prédiction de vos consommations (forecast),augmentez votre résilience énergétique face à la tension du marché du pétrole dans les années à venir.

- Social : créez des emplois au sein de vos structures industrielles pour piloter l’énergie (e.g. Energy Manager).

- Environnement : réduisez et monitorez précisément les émissions CO2 et vos dépenses énergétiques, de l’usine au siège.

Comment agir ? En misant sur la donnée déjà existante dans vos usines !

Pour améliorer votre performance énergétique, investir dans de nouveaux capteurs intelligents dans un plan de comptage n’est pas forcément la priorité. Les données existantes dans vos usines sont déjà nombreuses et utiles pour identifier des gisements d’économies :

- Données de consommations énergétiques : collectées par votre compteur central ou sous-compteurs, elles concernent les énergies primaires et les utilités (courbe de charge d’électricité, factures d’eau et de gaz, etc.)

- Données de production et d’activité : collectées manuellement ou dans votre ERP (références, ordres de fabrication, cadences, indicateurs de performance, maintenance, équipe en poste…)

- Données météo

Collecter, trier et analyser ces données historiques permet d’identifier et de pondérer l’influence de divers facteurs sur les consommations d’énergies, avant d’implémenter le suivi en temps réel d’indicateurs de performance dans un logiciel de pilotage énergétique et de concrétiser des gains (kWh et CO2).

Pour aller plus loin, l’intelligence artificielle permet d’être plus proactif et de pouvoir identifier, en temps réel, l’écart entre vos consommations réelles et celles de jumeaux numériques répliquant vos meilleures pratiques de consommation sur des séries spécifiques.

Lire les success stories

Sur le laminoir principal, 250 GWh ont été consommés en 2019, soit 6 millions d'euros. Il est très important pour nous d'avoir une production durable, et donc, de réduire notre consommation d'énergie et notre empreinte carbone.

Souad Mejri - Ingénieur Environnement & Energie sur le site ArcelorMittal Belval

Nous savons que nous avons à peu près 400 kW à aller chercher pour faire fonctionner les compresseurs, la chaudière, le réseau de froid. C'est incompressible. Nous avons choisi de le voir comme une opportunité pour nous.

Philippe Cloarec - Directeur Industriel du Groupe Hénaff

Vous souhaitez en savoir plus ?

N'hésitez pas à nous contacter