Industria 4.0 para nuevos retos

Para hacer frente a los retos medioambientales y a las nuevas exigencias de los clientes, controlando al mismo tiempo su calidad y su cadena de suministro, la industria tendrá que ser ágil, sostenible y digital.

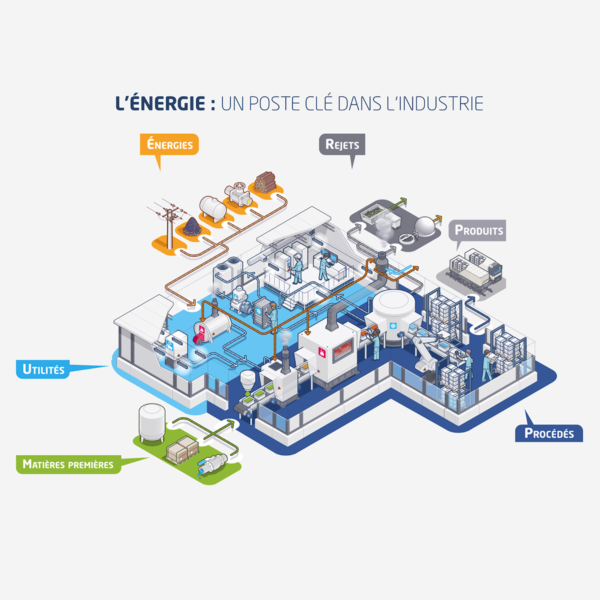

Sea cual sea el sector industrial, su impacto medioambiental ya no puede ignorarse. Además, la fábrica está cada vez más conectada y la IA se está introduciendo en el proceso de toma de decisiones para optimizar el rendimiento operativo (capacidad de producción, tasa de productividad, tiempo del ciclo de producción, etc.) y la gestión de la energía.

¿Cuáles son los principales retos a los que se enfrenta la industria hoy en día? ¿Cómo podemos aprovecharlos para ganar en competitividad y eficacia?

1. Control de costes y rendimiento industrial

Tanto si trabaja en una PYME como en una ETI, controlar la calidad y los costes es una prioridad. Una mejor gestión de la energía le permite realizar ahorros presupuestarios y controlar mejor el impacto de la variabilidad de su producción en su consumo energético.

2. Aplicación de la norma ISO 50001

Aunque exime a los fabricantes de las auditorías energéticas obligatorias, la norma ISO 50001 establece procesos normalizados para comprender el consumo y desarrollar una estrategia de eficiencia energética sostenible. El reto consiste en aplicarla con éxito sin preocuparse por su cumplimiento e identificando los KPI pertinentes.

3. Descarbonización de la industria

En 2018, la industria es responsable del 18% de las emisiones mundiales de CO2, procedentes en su mayoría de la producción y el consumo de energía. Reducir las emisiones de carbono de las fábricas es, por tanto, una cuestión prioritaria para limitar su impacto medioambiental y mejorar la competitividad industrial.

4. Transformación digital industrial

La fábrica 4.0 se apoya en el IoT y los datos para optimizar la toma de decisiones y el rendimiento industrial. En lo que respecta a la energía, los límites de la supervisión del consumo mediante Excel se dejan sentir rápidamente: errores de introducción, falta de historial o de unidades, archivos de gran tamaño... Digitalizar su herramienta de rendimiento energético es un primer paso rápido en su estrategia de transformación digital.

¿Por qué situar la eficiencia energética en el centro de las preocupaciones industriales?

La eficiencia energética industrial -o rendimiento energético- se refiere al funcionamiento de un sistema (fábrica, máquina, etc.) cuyo consumo de energía es mínimo para una misma calidad y rendimiento de producción.

La industria francesa consumirá el 19% (27 Mtep) del consumo final de energía de Francia en 2019. Dispone aún de numerosas fuentes de ahorro energético accesibles y de un gran potencial de optimización del consumo, en particular para los centros con ritmos de producción variables.

Así, los objetivos vinculados a la transición energética y medioambiental implican una reducción del consumo energético industrial del 14% entre 2019 y 2028.

19%

Es la cuota de consumo de energía final de la industria francesa (2019)

30%

Es el potencial medio estimado de mejora de la eficiencia energética de la industria francesa

Los beneficios de la eficiencia energética industrial

- Rentabilidad económica y competitividad : reducir la parte de los costes energéticos en el precio de coste de sus productos, obtener una mejor previsión de su consumo (forecast), aumentar su resistencia energética a las tensiones del mercado del petróleo en los próximos años.

- Social : crear puestos de trabajo dentro de sus estructuras industriales para gestionar la energía (por ejemplo, Energy Manager).

- Medio ambiente : reduzca y controle con precisión las emisiones de CO2 y los costes energéticos desde la fábrica hasta la sede central.

¿Cómo actuar? Aprovechando los datos que ya existen en sus fábricas.

Para mejorar su rendimiento energético, invertir en nuevos sensores inteligentes en un plan de medición no es necesariamente la prioridad. Ya hay muchos datos disponibles en sus fábricas que pueden utilizarse para identificar posibles ahorros:

- Datos de consumo de energía : recogidos por su contador central o subcontadores, se refieren a la energía primaria y a los servicios públicos (curva de carga de electricidad, facturas de agua y gas, etc.).

- Datos de producción y actividad : recogidos manualmente o en su ERP (referencias, órdenes de producción, índices de producción, indicadores de rendimiento, mantenimiento, equipo en servicio, etc.)

- Datos meteorológicos

La recopilación, clasificación y análisis de estos datos históricos permite identificar y ponderar la influencia de los distintos factores en el consumo de energía, antes de implantar el seguimiento en tiempo real de los indicadores de rendimiento en el software de gestión energética y realizar ahorros (kWh y CO2).

Para ir más lejos, lainteligencia artificial permite ser más proactivo e identificar, en tiempo real, la diferencia entre su consumo real y el de los gemelos digitales que replican sus mejores prácticas de consumo en series específicas.

Lea las success stories

En el laminador principal se consumieron 250 GWh en 2019, lo que supone 6 millones de euros. Para nosotros es muy importante tener una producción sostenible y, por lo tanto, reducir nuestro consumo de energía y nuestra huella de carbono.

Souad Mejri - Ingeniera de medio ambiente y energía en la planta de ArcelorMittal Belval

Sabemos que tenemos que obtener unos 400 kW para hacer funcionar los compresores, la caldera y la red de refrigeración. Esto es incompresible. Decidimos verlo como una oportunidad para nosotros.

Philippe Cloarec - Director Industrial del Grupo Hénaff

¿Desea más información? No dude en ponerse en contacto con nosotros.

Solicite una demo